Jak obvykle vybíráte extruder? Potřebujete nejen analyzovat své vlastní potřeby, ale také musíte plně porozumět svým dodavatelům a extrudérům.

Společnosti mají základní představu o tom, zda potřebují před nákupem nového extrudéru koupit dvoušnekový nebo jednošnekový extrudér. Jaké materiály je třeba vyrábět? V závislosti na specifikacích produktu se množství použitého materiálu liší. Můžete se podívat na "Průměr šneku a Produkt "Specifikační velikost", vyberte průměr šneku a poté dále vyberte specifikace extrudéru na základě průměru šneku.

Poté, co je určen typ a specifikace extrudéru, je také otázkou, které je třeba věnovat pozornost, jak najít výrobce zařízení. O zahraničních značkách ani nemluvě, mnoho tuzemských extrudérů je dlouhodobě etablovaných, výkonných, s mnohaletými praktickými zkušenostmi. , můžete si vybrat z více hledisek, jako je kvalita produktu a poprodejní servis.

Rychlost šroubu

To je kritický faktor ovlivňující výrobní kapacitu extrudéru. Rychlost šneku má nejen zvýšit rychlost vytlačování a objem vytlačování materiálu, ale co je důležitější, umožnit vytlačovacímu stroji dosahovat vysokého výkonu při dosažení dobrých plastifikačních účinků.

V minulosti bylo hlavním způsobem zvýšení výkonu extruderů zvětšení průměru šneku. I když se průměr šneku zvětšuje, materiál vytlačovaný za jednotku času se zvětší. Ale extruder není šnekový dopravník. Kromě vytlačování materiálů šnek také vytlačuje, míchá a stříhá plast, aby jej změkčil. Za předpokladu, že rychlost šneku zůstává nezměněna, není mísící a smykový účinek šneku s velkým průměrem a velkou drážkou na materiálu tak dobrý jako u šneku s malým průměrem.

Moderní extrudery proto zvyšují především výrobní kapacitu zvýšením rychlosti šneku. Rychlost šneku běžného extrudéru je 60 až 90 otáček za minutu (za minutu, totéž níže) pro tradiční extrudér. Nyní byla obecně zvýšena na 100~120 ot./min. Vyšší rychlost extruderu dosahuje 150 až 180 otáček za minutu.

Zůstane-li průměr šroubu nezměněn a rychlost šroubu se zvýší, zvýší se krouticí moment šroubu. Když utahovací moment dosáhne určité úrovně, hrozí překroucení šroubu. Zlepšením materiálu a výrobního procesu šneku, racionálním navržením struktury šneku, zkrácením délky podávací sekce, zvýšením průtoku materiálu a snížením vytlačovacího odporu však lze snížit krouticí moment a ložisko šneku kapacitu lze zlepšit. Jak navrhnout rozumný šroub a maximalizovat rychlost šroubu za předpokladu, že to šroub vydrží, to vyžaduje profesionály, aby to získali velkým množstvím experimentů.

Šroubová konstrukce

Šneková struktura je hlavním faktorem ovlivňujícím výkon extrudéru. Bez rozumné struktury šneku pouhé zvýšení rychlosti šneku pro zvýšení objemu vytlačování porušuje objektivní zákony a nebude úspěšné.

Konstrukce vysokorychlostního a účinného šroubu je založena na vysoké rychlosti otáčení. Plastifikační účinek tohoto druhu šneku bude horší při nízké rychlosti otáčení, ale plastifikační účinek se bude postupně zlepšovat poté, co se rychlost otáčení šneku zvýší, a účinku se dosáhne, když se dosáhne konstrukční rychlosti otáčení. V této době lze dosáhnout jak vysoké výrobní kapacity, tak kvalifikovaného plastifikačního účinku.

Konstrukce sudu

Zlepšení konstrukce hlavně zahrnuje zlepšení regulace teploty podávací části a nastavení podávacího skluzu. Po celé délce této nezávislé krmné sekce je vodní plášť a pro řízení teploty vodního pláště se používají pokročilé elektronické ovládací zařízení.

To, zda je teplota vodního pláště přiměřená, je velmi důležité pro stabilní provoz extrudéru a účinné vytlačování. Pokud je teplota vodního pláště příliš vysoká, surovina předčasně změkne a dokonce i povrch částic suroviny se roztaví, což oslabí tření mezi surovinou a vnitřní stěnou sudu, čímž se sníží vytlačovací tah a vytlačovací objem. Teplota však nesmí být příliš nízká. Barel s příliš nízkou teplotou způsobí, že odpor otáčení šroubu bude příliš velký. Když je překročena nosnost motoru, způsobí to potíže se startováním motoru nebo bude rychlost nestabilní. K monitorování a řízení vodního pláště extrudéru se používají pokročilé senzory a řídicí technologie, čímž se automaticky řídí teplota vodního pláště v rámci rozsahu procesních parametrů.

Reduktor

Za předpokladu, že struktura je stejná, jsou výrobní náklady reduktoru zhruba úměrné jeho celkové velikosti a hmotnosti. Vzhledem k tomu, že tvar a hmotnost reduktoru jsou velké, znamená to, že při výrobě je spotřebováno mnoho materiálů a použitá ložiska jsou také relativně velká, což zvyšuje výrobní náklady.

U extrudérů se stejným průměrem šneku spotřebují vysokorychlostní a účinné extrudéry více energie než konvenční extrudéry. Je nutné zdvojnásobit výkon motoru a odpovídajícím způsobem zvětšit velikost rámu redukce. Ale vysoká rychlost šroubu znamená nízký redukční poměr. U reduktorů stejné velikosti je převodový modul s nízkým převodovým poměrem větší než s velkým převodovým poměrem a zvyšuje se také nosnost reduktoru. Proto není nárůst objemu a hmotnosti reduktoru lineárně úměrný nárůstu výkonu motoru. Pokud použijete jako jmenovatel objem vytlačování a vydělíte ho hmotností reduktoru, bude číslo menší pro vysokorychlostní a účinný extrudér a větší pro běžný extrudér.

Pokud jde o jednotkový výkon, výkon motoru vysokorychlostního a vysoce účinného extrudéru je malý a hmotnost reduktoru je malá, což znamená, že výrobní náklady stroje na jednotku výstupu vysokorychlostního a vysoce účinného extrudéru je nižší než u běžného extrudéru.

poháněný motorem

U extrudérů se stejným průměrem šneku spotřebují vysokorychlostní a účinné extrudéry více energie než klasické extrudéry, proto je nutné zvýšit výkon motoru. Vysokorychlostní 65mm extrudér potřebuje motor o výkonu 55kW až 75kW. Vysokorychlostní 75mm extrudér potřebuje motor o výkonu 90 kW až 100 kW. Vysokorychlostní 90mm extrudér potřebuje motor o výkonu 150 kW až 200 kW. To je jedenkrát až dvakrát větší než výkon motoru běžných extrudérů.

Při normálním používání extrudéru vždy funguje převodový systém motoru a systém vytápění a chlazení. Spotřeba energie částí převodovky jako jsou motory a redukční převodovky tvoří 77 % spotřeby energie celého stroje; ohřev a chlazení tvoří 22,8 % vstupní spotřeby energie celého stroje; přístrojové vybavení a elektro 0,8 %.

Extrudéry se stejným průměrem šneku jsou vybaveny většími motory, které jakoby spotřebují více elektřiny. Z hlediska výkonu jsou však vysokorychlostní a účinné extrudéry energeticky úspornější než konvenční extrudéry. Například běžný 90mm extruder má 75kW motor a výrobní kapacitu 180kg. Každý kilogram vytlačeného materiálu spotřebuje 0,42 kilowatthodin elektřiny. Vysokorychlostní a účinný extrudér 90 má výrobní kapacitu 600 kilogramů a motor o výkonu 150 kilowattů. Každý kilogram vytlačeného materiálu spotřebuje pouze 0,25 kilowatthodiny elektřiny. Spotřeba energie na jednotku vytlačování je pouze 60 % první. Efekt úspory energie je pozoruhodný. Toto pouze porovnává spotřebu energie motoru. Pokud se vezme v úvahu příkon ohřívače a ventilátoru na extrudéru, bude rozdíl ve spotřebě energie ještě větší. Extrudéry s velkými průměry šneků je potřeba vybavit většími ohřívači a zvětší se i plocha pro odvod tepla. U dvou extrudérů se stejnou výrobní kapacitou je proto válec nového vysokorychlostního a vysoce účinného extrudéru menší a ohřívač spotřebovává méně energie než tradiční extrudér s velkým šnekem, což také šetří spoustu elektřiny při ohřevu. .

Pokud jde o výkon ohřívače, ve srovnání s běžnými extrudéry se stejným průměrem šneku, vysokorychlostní a účinné extrudéry nezvyšují výkon ohřívače kvůli zvýšené výrobní kapacitě. Protože ohřívač extrudéru spotřebovává elektřinu, hlavně ve fázi předehřívání. Při běžné výrobě se teplo z tavení materiálu přeměňuje především spotřebou elektrické energie z motoru. Vodivost ohřívače je velmi nízká a spotřeba elektrické energie není příliš vysoká. velký. To je patrnější u vysokorychlostních extruderů.

Když technologie frekvenčního měniče nebyla široce používána, tradiční velkovýkonové extrudéry obecně používaly stejnosměrné motory a ovladače stejnosměrných motorů. V minulosti se obecně věřilo, že stejnosměrné motory mají lepší výkonové charakteristiky než střídavé motory, mají větší rozsah otáček a jsou stabilnější při provozu v nízkých otáčkách. Kromě toho jsou vysoce výkonné frekvenční měniče poměrně drahé, což také omezuje použití frekvenčních měničů.

V posledních letech se invertorová technologie rychle rozvíjí. Invertory vektorového typu realizují bezsenzorové řízení otáček motoru a točivého momentu. Velký pokrok zaznamenala nízkofrekvenční charakteristika a poměrně rychle klesla i cena. Ve srovnání s regulátory stejnosměrných motorů je největší výhodou frekvenčních měničů úspora energie. Díky tomu je spotřeba energie úměrná zatížení motoru. Když je zátěž velká, spotřeba energie se zvyšuje, a když se zátěž motoru snižuje, spotřeba energie se automaticky snižuje. Výhody úspory energie při dlouhodobých aplikacích jsou velmi významné.

Opatření na snížení vibrací

Vysokorychlostní extrudéry jsou náchylné k vibracím a nadměrné vibrace jsou velmi škodlivé pro normální používání zařízení a životnost součástí stroje. Proto je třeba přijmout více opatření ke snížení vibrací extrudéru, aby se zvýšila životnost zařízení.

Části extrudéru, které jsou náchylné k vibracím, jsou hřídel motoru a vysokorychlostní hřídel reduktoru. Vysokorychlostní extrudér musí být vybaven vysoce kvalitním motorem a reduktorem, aby se nestal zdrojem vibrací v důsledku vibrací rotoru motoru a vysokorychlostní hřídele reduktoru. Druhým je navrhnout dobrý přenosový systém. Důležitým krokem ke snížení vibrací extrudéru je také věnování pozornosti zlepšení tuhosti, hmotnosti a kvality všech aspektů zpracování a montáže rámu. Dobrý extrudér nemusí být při používání upevněn kotevními šrouby a nedochází k vibracím. To závisí na dostatečné tuhosti a vlastní hmotnosti rámu. Kromě toho musí být posílena kontrola kvality zpracování a montáže každého komponentu. Například při zpracování kontrolujte rovnoběžnost horní a spodní roviny rámu, kolmost montážní plochy reduktoru a roviny rámu atd. Při montáži pečlivě změřte výšky hřídelí motoru a reduktoru, popř. přísně připravte redukční podložky tak, aby hřídel motoru a vstupní hřídel reduktoru byly soustředné. A udělejte instalační plochu redukce kolmou k rovině rámu.

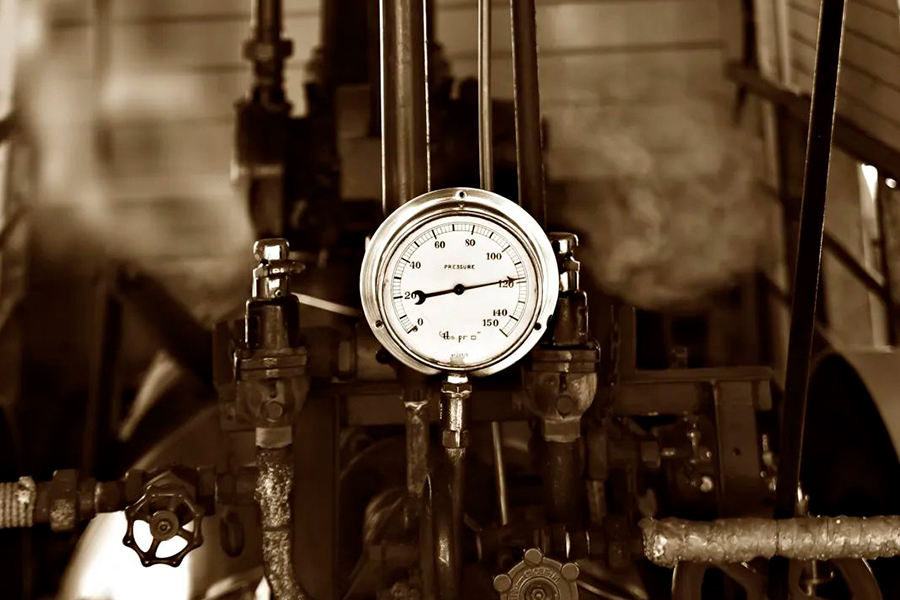

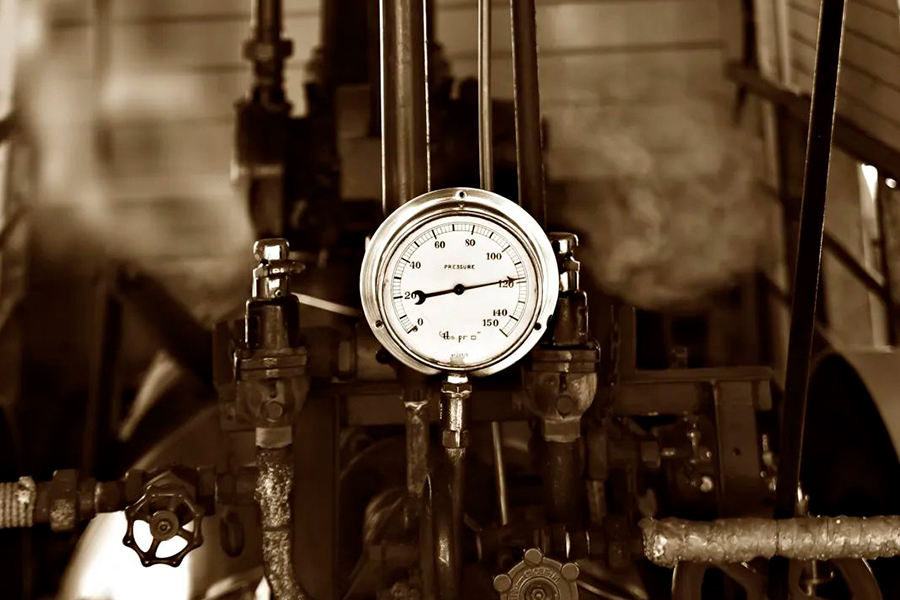

Instrumentace

Operace výroby vytlačování je černá skříňka a situace uvnitř není vůbec vidět. Může se odrážet pouze prostřednictvím přístrojů a měřičů. Přesné, inteligentní a snadno ovladatelné přístroje nám proto umožní lépe porozumět jeho vnitřním podmínkám, takže výroba může dosahovat rychlejších a lepších výsledků.