Jak se šnekový extruder peletizační systém kontrolovat průměr a tvar pelet?

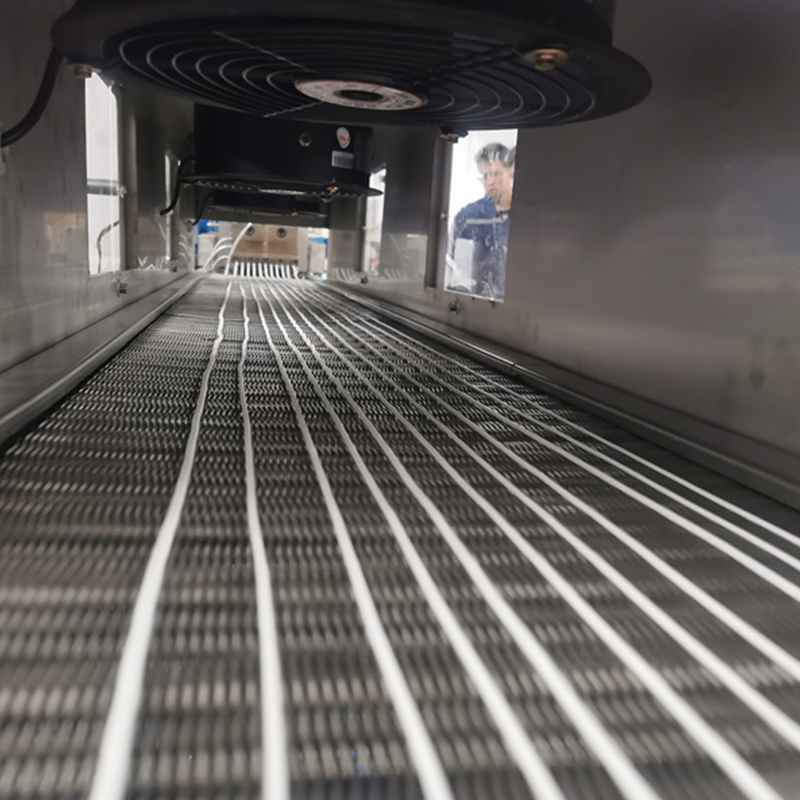

Průměr pelet je dán hlavně otvorem matrice instalované na konci extrudéru. Formovací deska je opatřena řadou rovnoměrně rozmístěných otvorů, kterými se materiál vytlačuje a řeže na pelety. Nastavením průměru otvorů na matricové desce lze tedy přímo řídit průměr pelet. Zvýšení rychlosti šneku nebo zvýšení rychlosti posuvu zvýší rychlost vytlačování materiálu, když otvor matrice zůstane nezměněn, což může způsobit natažení pelet před řezáním, čímž se zvětší délka pelet, zatímco průměr může zůstat nezměněn nebo mírně pokles. Proto je třeba rychlost vytlačování upravit podle cílové velikosti pelet. Pelety lze řezat řezáním vodou chlazeným nožem, řezáním horkým nožem nebo řezáním rotačním nožem. Poloha, rychlost a tlak řezacího zařízení musí být přesně řízeny, aby bylo zajištěno, že pelety jsou řezány ve vhodné poloze, aby se získal jednotný průměr pelet.

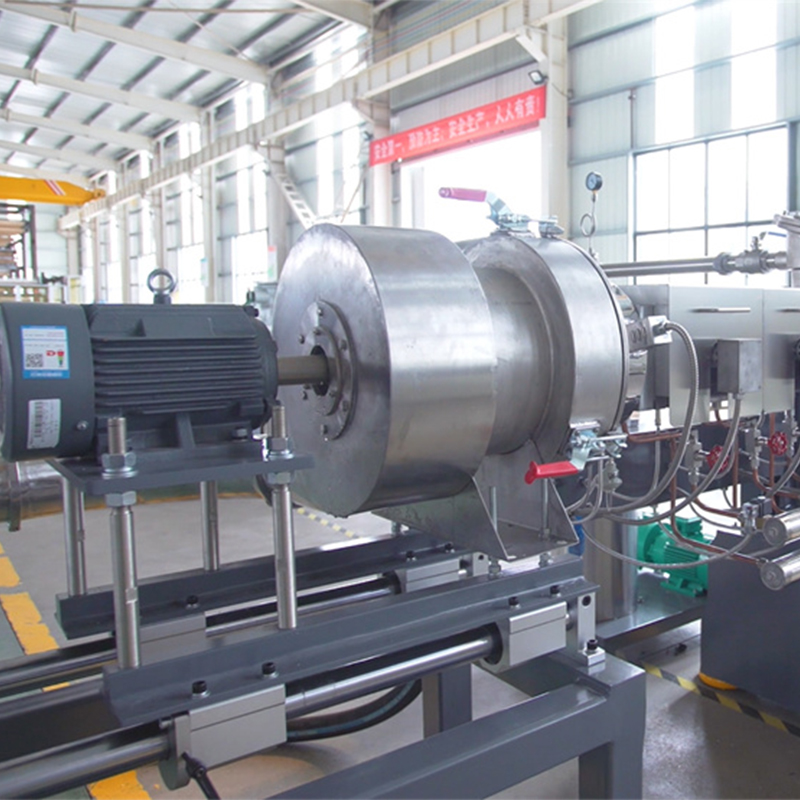

Geometrie a konfigurace šneku mají důležitý vliv na procesy míchání, plastifikace a vytlačování materiálu. Změnou tvaru závitu šneku, stoupání, kombinace šnekových prvků atd. lze upravit tvar proudění a vytlačovací tlak materiálu, čímž se ovlivní tvar pelet. Například použití šnekových prvků se silnějšími mísícími schopnostmi může zlepšit rovnoměrnost materiálu a pomoci vytvořit pravidelnější tvar částic. Ačkoli matrice řídí hlavně průměr částic, její tvar může mít také určitý vliv na konečný tvar částic. Například při použití speciálního tvaru otvoru mohou vznikat nekulaté částice. Tento efekt je obvykle malý a je třeba jej koordinovat s dalšími faktory.

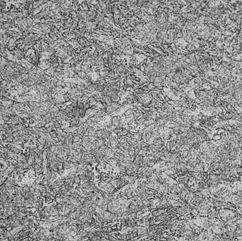

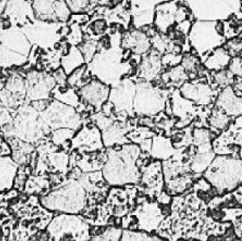

Fyzikální a chemické vlastnosti materiálu mohou také ovlivnit tvar částic. Například materiály s vysokou viskozitou mohou s větší pravděpodobností tvořit podlouhlé tvary částic během vytlačování, zatímco materiály s nízkou viskozitou mohou vytvářet kratší částice. Při výběru peletizačního systému šnekového extrudéru je proto nutné zvážit vlastnosti materiálu a tomu přizpůsobit zařízení a parametry procesu. Viskozita je měřítkem odolnosti materiálu vůči tečení a přímo ovlivňuje chování materiálu ve šnekovém extrudéru a jeho tvar po extruzi. Materiály s vysokou viskozitou vyžadují větší smyk a tlak, aby proudily během vytlačování, což může způsobit, že se materiál natáhne ve vytlačovacím otvoru za vzniku podlouhlých částic. Naproti tomu u materiálů s nízkou viskozitou je pravděpodobnější, že budou vytlačovány v kratším tvaru.

Kromě fyzikálních a chemických vlastností materiálu mají na tvar částic důležitý vliv i další procesní parametry, jako je rychlost šneku, rychlost posuvu, rozložení teploty sudu, vytlačovací tlak atd. Tyto parametry je třeba vzájemně koordinovat, aby se vytvořila nejlepší kombinace, aby bylo zajištěno, že materiál bude během procesu vytlačování plně změkčen a promíchán, přičemž se zabrání nadměrnému natahování nebo smykové deformaci.

Granulační systém šnekového extrudéru řídí průměr a tvar částic prostřednictvím návrhu šablony, řízení rychlosti vytlačování, nastavení mechanismu odřezávání a optimalizace parametrů šneku a procesu. V praktických aplikacích je vyžadována flexibilní úprava a optimalizace podle konkrétních materiálů a potřeb výroby.